最近跟几位老板聊天,他们念叨最多的就是:

“油价涨得厉害,人工也越来越贵,客户还压价,钱越来越难赚,可成本却怎么省都省不完。”

这话听着是不是很熟?但它也点出了现在物流行业竞争的关键 —— 早就不是 “能不能接到单”,而是 “接到的单能不能赚到钱”。

我服务过一百多家物流企业,发现一个规律:那些能把成本控制在行业平均线以下的,不是规模最大的,也不是设备最先进的,而是真的 “会算账” 的。

说白了,这 “算账” 不是拍脑袋砍预算,而是用数据把每个环节拆开来看,找出流程里藏着的 “能省下的利润”。

今天我就不说那些虚的理论,从大家最关心的 “降本增效” 来讲,拆解一套能实际用起来的 “物流数据分析实操方法”。

很多物流企业分析成本,还停留在 “看报表” 的阶段:

- 运输费超了

- 仓储费涨了

- 人工成本增加了

但问题是,报表里的 “运输费” 背后,可能藏着 10 个具体环节的浪费。

给你说个真实的例子:

有家区域零担企业,年运输成本比同行高 12%,老板一开始觉得是油价涨了导致的。

后来把近半年的运输数据拉出来仔细拆了拆:

才发现问题出在 “等待装车” 上,司机到了网点,平均要等 47 分钟才能装上车。

我给你算笔账:

一天跑 3 趟的话,每趟就浪费快 1 小时,一年下来,光人力等待这一块就多花了 200 多万。

这就说明:

物流成本的问题根源,往往藏在二级、三级指标里。想找到真正的成本浪费,得先建立 “分层级的指标体系”,把大问题拆成能追踪的小细节。

给大家推荐一个拆解框架:

关键动作就是用 “钻取法” 分析数据:

从一级指标的异常倒推二级指标,再找到三级指标里的具体动作。一层一层往深了挖,直到找到问题的具体所在。

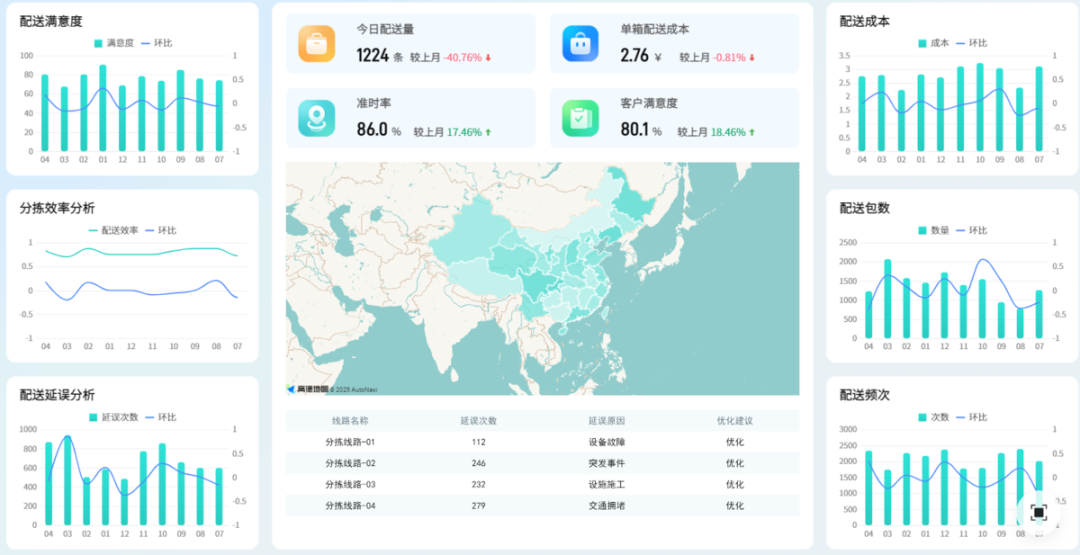

可以用大数据分析平台FineBI搭建一个物流控制塔,实时掌握物流流程的运行态势,提取数据、自助式建立分析模型,快速定位运输延误、库存积压等异常指标,并对数据下钻进行深入剖析,直到找到问题所在。这套物流分析的全套模板分享给大家,复制到浏览器打开即可下载:https://s.fanruan.com/6xvmc

我见过太多物流企业,花大价钱买了 TMS(运输管理系统)、WMS(仓储管理系统),但数据要么是 “事后补录” 的,要么是 “孤岛式存储” 的。

没有高质量的数据,分析就成了 “垃圾进,垃圾出”,根本没用。

那怎么解决呢?

记住三个原则:

1.数据采集要 “贴业务场景”

就说运输环节的 GPS 数据,不能只记起点和终点,还得抓:

- “中途停留点”

- “急刹车次数”

- “超速时长”

这些细节能反映司机的驾驶习惯,比如急刹车多,货损率可能就高,也能看出线路的问题,比如频繁停留可能是装卸货效率低。

仓储环节的 WMS 数据:

不能只记 “入库 / 出库时间”,还得关联 “SKU 特性”(比如生鲜得优先处理)、“库位热度”(比如 A 类商品放在最里面,拣货员每天就得多走 2 公里)。

2.数据清洗要 “去业务噪声”

物流数据里 “脏数据” 不少,比如:

- 司机为了赶时间,手动改了 GPS 定位;

- 或者系统把 “待卸货” 误标成 “已完成”。

这时候就得设 “业务规则校验”——

- 运输订单的 “到达时间” 必须比 “装货完成时间” 晚,不然就标成异常;

- 仓储拣货的 “实际耗时” 如果比系统算的 “标准耗时” 低太多,可能是漏扫了商品。

3.数据打通要 “以订单为中心”

物流所有环节都围着 “一个订单” 转:

- 从客户下单(ERP),

- 到仓库拣货(WMS),

- 到干线运输(TMS),

- 再到末端配送(DMS)。

一句话总结:

只有把订单 ID 当唯一标识,把各环节的时间、成本、异常信息串起来,才能看到 “全链路成本”。

有了高质量数据,下一步就是把看到的问题变成具体的 “赚钱动作”。这里分享 3 个物流企业试过有效的场景,覆盖运输、仓储、配送三大核心环节。

场景 1:运输环节 —— 用 “动态配载模型” 降低空驶率

很多物流企业的运输线路是 “固定配载”,不管货多货少都发车。

但实际上,货量是波动的 —— 周一货多,周三货少,周五还有临时加单。

怎么做呢?

- 收集过去 3 个月的订单数据(按天、按线路、按货物类型),统计每条线路的 “货量分布”;

- 结合车辆的 “最大载重”和 “最小满载率”,用算法做 “弹性发车方案”;

- 同时用 TMS 系统对接上游客户的订单系统,提前 24 小时知道货量预测,随时调发车计划。

场景 2:仓储环节 —— 用 “路径优化” 提高拣货效率

仓储成本里,“人工拣货” 占比往往超 40%。但很多仓库的库位布局是 “按品类分区”,像饮料区、日用品区。

问题来了:

实际订单里,“饮料 + 零食” 的组合占比高达 60%,拣货员每天在两个区之间来回跑,时间全浪费了。

正确的做法应该是这样的:

- 用 WMS 系统记每个 SKU 的 “被拣货次数”“平均拣货耗时”“关联商品”;

- 画 “库位热力图”:横轴是 “拣货频率”(高频 / 中频 / 低频),纵轴是 “关联度”(强关联 / 弱关联),把 SKU 重新放到 “黄金库位”(高频 + 强关联的商品放离出口最近的地方);

- 同时优化拣货路径:用算法规划 “最短巡回路径”,别让拣货员折返跑。

场景 3:配送环节 —— 用 “异常预警” 降低客诉率

末端配送的迟到、破损、丢件等客诉,不仅影响客户体验,还可能让赔付成本大增。但很多企业要等客户投诉了才处理,其实 90% 的异常都能提前预警。

具体怎么做:

- 确定 “异常信号”:比如配送员定位 10 分钟没动、订单备注 “老人独居” 但配送时间选在晚上(可能没人签收)、天气预报说配送区域有暴雨(可能延迟);

- 用算法建 “异常预警模型”:订单触发 2 个以上异常信号,系统自动提醒配送主管,主管就能提前调配备用人员,或者联系客户改期;

- 对高频异常类型找根因:比如某区域常因 “小区不让货车进” 迟到,就协调物业申请临时通行证;如果是 “配送员新手多”,就加强这个区域的培训。

我见过不少企业花几百万上 BI 系统,结果分析报告在老板办公室堆着落灰。

问题在哪儿?

数据工具是 “武器”,但用武器的人才是关键。

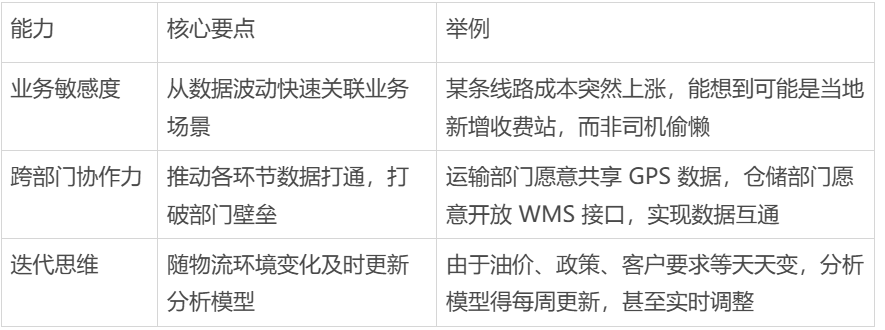

真会做物流分析的团队,得有 3 种能力:

物流行业的 “降本增效”,从来不是 “砍哪一块” 的问题,而是 “哪里能挤出利润” 的问题。而数据,就是帮你精准找到 “利润漏洞” 的工具。

下次再有人问你 “物流分析该咋做”,你可以告诉他:

- 先在仓库门口看 3 天拣货员咋走路,

- 再坐进司机车里记 3 天等待装车的时间,

- 最后打开系统看看这些动作对应的成本数字。

这才是物流分析的正确打开方式。毕竟,所有的数据洞察,最终都得回到 “人、车、货、场” 的真实场景里,才能变成有效的分析。

如果在下载资料过程中遇到了任何困难,或者对企业数字化转型有任何疑问,欢迎扫描下方二维码,进行咨询。(请备注您有哪方面的数字化需求,广告党太多,不备注的将不通过好友)

扫码添加行业顾问

1v1咨询|领取独家资料

👇点击【阅读原文】,一键get物流分析全套模板