文章作者

郭斯琪、黄乐、梁哲,同济大学经济与管理学院

虞典、陈伟强、刘洋、张尚坤、李南飞、孟令琛,杭州优迈科思信息科技有限责任公司

#01

问题分析

上一篇我们介绍了配载问题的基础知识,本篇将讨论如何利用运筹学解决配载问题。我们会针对配载的多个目标,例如货物运输量、重心位置等,建立配载模型,并满足一系列基本约束以及针对不同业务场景下的特殊约束。

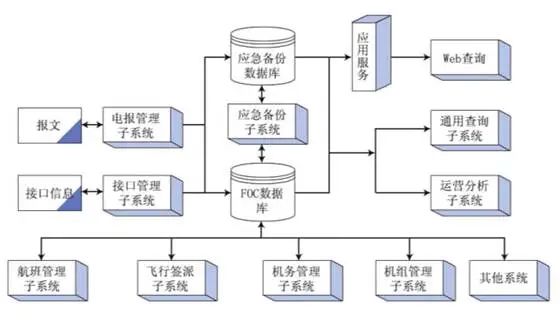

图 1 FOC流程示意图

实际配载时,模型的数据通常来源于航空公司运行管理系统-FOC(Flight Operation Control)。FOC系统主要包括航班管理、飞行签派、飞机数据管理、航班情报处理、报文处理、订座/离岗信息采集,气象信息处理、运营分析、通用查询、INTERNET查询、系统管理、飞行计划、配载平衡、飞行跟踪系统和应急备份系统等。而FOC系统中的飞行计划、放行评估、配载计算静态数据管理、飞机数据管理,就是配载平衡系统的数据来源。在业务场景中,配载员可以取得FOC中的集装器信息、槽位信息、来自飞机数据管理系统的飞机信息、来自飞行计划系统的航班信息、来自配载计算静态数据管理系统的飞机起飞油量及其指数,以及平均空气动力弦的指标参考表(%MAC)等模型计算需要的参数与指数。

#02

模型建立

配载问题的目标是在保障飞行安全的前提下,提高航司的经济效益,具体主要从提高货物装载收益和优化重心位置两方面实现。

对于配载问题,我们可以建立一个0-1整数规划模型。模型中的主要决策变量是 ,其中 是集装器的编号, 是槽位的编号。 表示 号集装器放置在 号槽位上,而 则表示 号集装器不放置于 号槽位上。

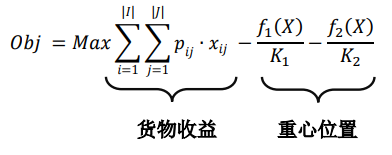

2.1 目标函数

2.1.1 货物收益

我们将航班运输所有集装器带来的总收益 表述为:

代表着集装器 装载在槽位 上可以带来的收益, 具体计算公式为 ,其中, 表示 集装器的可获收益(可以是货物收益、货物优先级相关成本等), 表示槽位相关成本(例如实际生产中,某些槽位已经有损害,应用就会产生维护成本), 则表示槽位和集装器的匹配成本(例如,当有些集装器放在某些槽位上,需要特殊加固,或者特殊装置)。

2.1.2 重心位置

关于重心位置的优化,首先根据飞机油耗情况或飞行员操作偏好提前制定理想重心位置,在配载过程中,则可以通过让飞机在不同状态下的实际重心尽量靠近理想重心来实现这一点。重心位置偏差计算如下所示:

其中,函数 代表着纵向的重心偏差,而 则表示横向的重心偏差。 和 分别为纵向及横向的权重参数。

关于重心的计算,读者们可以阅读本公众号上一篇的配载问题介绍。

载重平衡员在制作载重平衡表时,保证飞机在整个飞行过程中重心都在飞行安全包线范围内是所有工作的必要前提。而进一步优化重心位置不仅仅是为了保障飞机安全,同时也能减少航段耗油,降低成本从而提高收益。飞行员或者自动系统需要调节航行时的偏转角度来保证平稳飞行,而飞机重心偏移则会带来更多的航段耗油。相对而言,重心位置靠后,由于方向舵力臂长,将提高飞机水平方向的操纵性,同时,由于升降舵和水平尾翼力臂长,将提高飞机垂直方向的操纵性,从而总体提高飞机的操纵性。而重心位置靠前,会增加水平安定面配平调整片的偏转角度,从而使飞机总体阻力有所增加,导致总的燃油消耗量略有增加。

总体而言,短程航线,重心位置在中间较为适宜,而中、远程航线,重心位置略偏后较为理想。雨天飞机轮胎可能发生滑水现象,重心位置不宜太靠后。

2.1.3 目标函数

最后,把(2.1.1),(2.1.2)两部分优化综合考虑,可得到目标函数 :

其中 和 可根据不同的航空公司,机型,货品,集装器类型等等可变因素,在不同的业务场景对最大化货物收益和最小化燃油损耗的重要性之间进行调节,用以保证模型的泛用性。

2.2 飞机基本约束限制

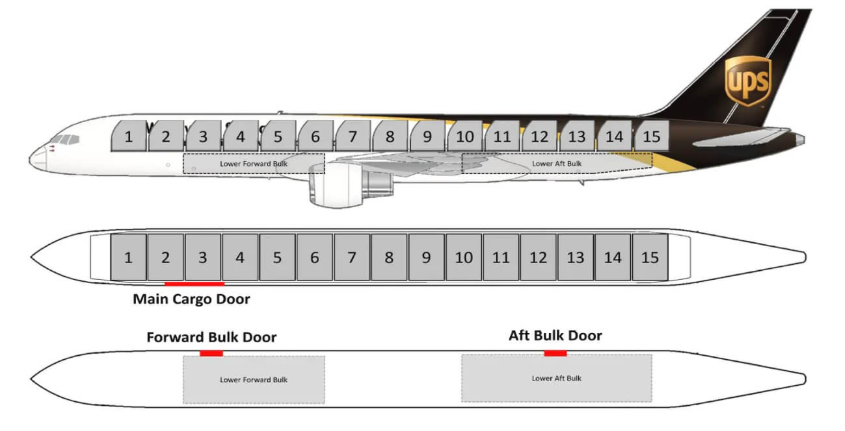

图 2 B757-200F的槽位布局图

2.2.1 集装器覆盖约束

任何集装器只能放置在一个槽位上:

2.2.2 槽位指派约束

与2.1.1相似,任何槽位只能装载最多一个集装器:

此处暂且不考虑散舱(Bulk)的问题,仅对其他槽位设置该约束。

2.2.3 飞机重量限制

上篇对于航程中飞机不同状态下的重量含义以及关联性已经做了充分的解释说明。而在模型约束中,也需要对不同时段的飞机重量以及其组成成员进行安全性限制。

在约束中,飞机在四个不同时期(无油重量ZFW,滑行重量TW,起飞重量TOW,着陆重量LW)下的不同实际重量,都需要小于本时期最大可承载重量。在飞机营运空重(OEW)固定的情况下,限制重量即对当前阶段下的油量及业载进行约束。

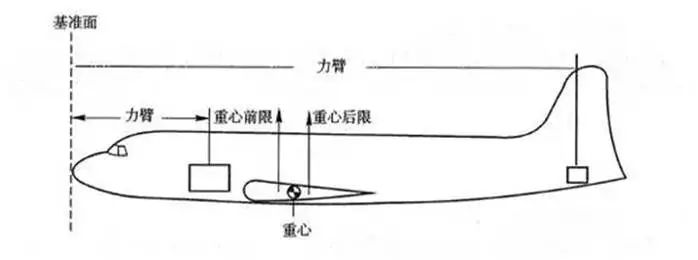

2.2.4 飞机重心限制

图 3 飞机重心示意图

在配载问题中,飞机的重心位置也是配载员需要关注的重点,飞机重心的平衡保障了飞机行驶过程中的安全性。配载员往往需要提前计算给到的数据信息,在配载集装器的同时考虑重心是否处于安全位置。

在学习关于重心的约束之前,让我们先敲敲小黑板,为大家复习一下初中学习到的物理知识。力矩表示力对物体作用时所产生的转动效应的物理矢量。根据力学中的合力矩定理:

力矩是力和其力臂的乘积,而重心是力矩与重量的商。要计算最终的重心,所需要的就是重量与其产生的力臂。从FOC中,配载员可以获取到各个重量组成成分的重量以及其所对应的力臂。通过计算可以得出各个重量成分所对应的力矩,求出总力矩之后从而计算实际重心:(此处 为各个重量组成成分,意在便于理解)。

在模型中,通过运用上述公式,便可得出飞机重心并将其限制在最大重心范围内。

2.2.5 左右平衡限制

在飞机平衡问题中,不同的航空公司会给不同的机型设定不同的安全重心范围。配载员所需要保证的,就是无论处于什么时期,飞机的实际重心位置都必须处于安全重心范围内,从而保证配载平衡。

在滚转平衡中,加入了集装器,航油等影响因素后,左右平衡会产生差异,需要人为进行控制。在单排槽位的机型上,根据航空公司需求,在集装器的打包阶段便会严格控制集装器自身重心的范围处于理想区域内,此时对于左右货物重量平衡没有严格的限制条件。但是实际中存在着集装器自身重心不平衡的情况,同时也存在着同时拥有左右两列槽位的机型,此时左右的载重平衡控制就变得更加重要了。

图 4 B767-300BCF主货舱的双排布局

在FOC中通常会给到配载员最大的左右平衡差异。这个数据是为了保证横向重心处于安全范围内的指标。配载员需要通过控制左右重量的差异来间接性控制飞机的横向重心平衡。

2.2.6 特种货物限制

图 5 特种货物示意图

特种货物是指由于货物本身的性质(危险品、鲜活、易腐货物、有强烈气味的货物)、价值(贵重货物)、体积(超大货物)或重量(超重货物)等原因,在承运时受特殊限制的货物的总称。其详细内容包括:超大超重货物、押运货物、贵重货物、鲜活易腐物品、活体动物、车辆、公务货物、生物制品、茵种和毒种、植物和植物产品、危险物品、枪械、弹药、急件货物、外交信袋、AOG的运输。为了保证在运输过程中的货物安全,在规划配载方案时应当充分考虑货物之间相互影响的性质,把无法相邻放置的集装器分开。例如 集装器为活体动物, 集装器有强烈气味,则 和 不能被放置在相邻的两个槽位上,此时通过在模型中添加相应的约束条件,就可以实现这一限制。

特定危险品不允许装载在一些特定槽位上,以保证飞行安全。我们也可以添加约束确保危险品限制。

2.2.7 槽位和散舱的重量限制

除了2.2.3中提到的飞机总重量限制之外,由于飞机结构限制,飞机制造商还规定了每一个货舱可装载货物的最大重量限额,所有集装器在装载的时候,重量都要限制在这个上界内,否则,飞机的结构很有可能遭到破坏,飞行安全也会收到威胁。

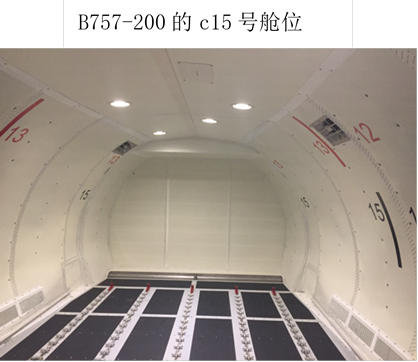

图 6 槽位类型对比

而散舱与普通集装器的不同是,散舱内的货物并不会装载在集装器内,而是分散开来堆叠摆放,需要配载员单独考虑。因此需要把所有的散舱纳入基本重量限制考虑。

2.2.8 地板承受力限制与联合区域限重

飞机货舱内每一平米可承受的重量有限,如果超过这个最大承受能力,地板和飞机结构也有可能遭到破坏,因此,地板承受力的限额同样需要在求解模型中进行相应限制。当然,在实际操作中,遇到超重货物,一般会使用2-5cm厚的垫板来加大集装器的底面积,从而降低地板承受货物的实际压强。

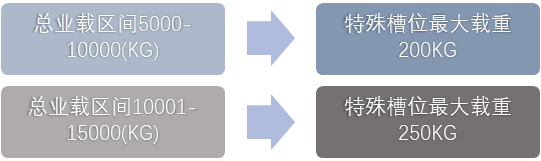

2.2.9 特殊槽位载重的分段性限制

有的航班存在着有分段限制的特殊槽位,这类槽位的最大可承受重量会随着飞机总业载的变化而变化。

图 7 特殊槽位载重示意图

在建立模型时,这部分特殊槽位也需要纳入约束范围考虑内,即通过实际业载所在的重量区间来判断特殊槽位的最大载重,从而保证实际特殊槽位载重不超限。

2.3 实际业务场景中的约束限制

以上介绍的都是飞机营运期间的基础约束,在实际的货运当中,配载员们还会遇到很多不同的业务场景。

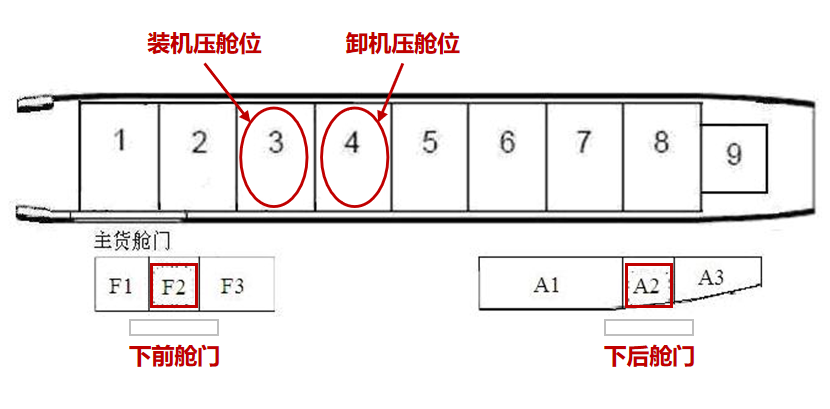

2.3.1 装卸顺序

集装器装卸时,其重量会时刻改变飞机的重心位置,而装载顺序就保障了在装卸过程中重心时刻处于安全范围内。集装器并非直接根据排序一一安装到槽位上,而是按照预先设定好的槽位既压舱位进行摆放。

图 8 B737-300的装载顺序示意图

装载时,装载员会先装载下前舱F1、F3、F2 散舱货物,装货结束关闭下前舱门;再装主货舱,将C9集装箱直接推到C9位,上锁固定;再将C8集装板推至C3位置(此时C3槽位为装机压舱位)等候;待C7集装板进入飞机C1位时,把在C3位等候的集装板推入C8位,扣好固定卡锁;再把C7集装板推入C3 位等侯;其他槽位的集装器装机依此程序操作直至把C1位的集装板推到C1 位上锁固定。收起门槛组件;装货结束关闭主货舱门;最后装载下后舱A1、A3、A2散舱货物,装货结束关闭下后舱门。

卸载时,先卸载下后舱A2、A3、A1散舱货物;再将C1、C2、C3板依次卸下;再将C4 板拉至舱门C1 位置,将C5板拉至C4 槽位(此时C4槽位为卸机压舱位)后,将C4板卸下;再将C5板拉至舱门C1位置,将C6板拉至C4槽位后,将C5板卸下;依次类推,卸完C8的集装器后,最后将C9槽位的AKE 集装箱卸下;最后卸载下前舱F2、F3、F1散舱货物。在模型约束与目标函数里,也应该将装载顺序纳入考虑。

2.3.2 货物预载

货物有时候并不会同时送达机场,实际场景中,装载员需要将先达的货物装入飞机中,从而节省实际配载时的成本,这个过程被称为预载。预载可能会出现在航班起飞的前一天,或是前一小时,而配载员也需要对这个阶段的货物摆放进行计算。在预载时,需要考虑到货物的类型带来的变化。比如装有活体货物的集装器,就需要在装载时尽量靠近主舱门,从而在卸载时能更快的将其投入地面运输,防止损失。同样地,上文提到的装卸顺序,预载时也要将其纳入考虑范围之中。预载时的无油重量,重心位置,区域限制也会根据装载集装器的变化而变化,配载员需要时时刻刻保证飞机的安全性处于安全范围内。

当然,预载也不尽是好处,如何进行预载源于航空公司自己的决定。长时间的装载首先会导致运营上的问题,如果机务在飞机即将出港前发现机械故障,需要更换另外一个飞机执行此次航班任务,则意味着需要进行倒货,给地面操作人员带来重复工作。其次,在装完货物后飞机的负荷会增加,如果飞机停场时间过长,这样会对飞机的起落架有直接的耗损作用。所以飞机在停场非作业期间,也有些航空公司会尽量保持清舱状态,起到对飞机的保养作用。

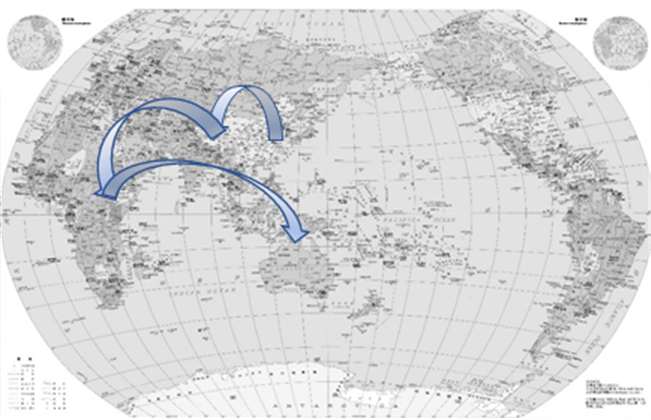

2.3.3 联程与中转

图 9 联程示意图

实际航班运营时,出于经济性质的考量,航空公司会将某些航班设定为联程航班。联程指的是飞机从始发地经由一个或多个中转地将货物(或乘客)送至目的地的航班。例如有一个航班始发X地,经停Y地,最终到达Z地(X-Y-Z)。在这趟飞机上,里面装着集装器A(X-Y-Z)、B(X-Y-I)、C(X-Y-O),此时只有A集装器与航班的航程一样。B和C集装器都会在Y地被卸载,通过其他航班或是其他运输工具分别送往I地及O地。对于联程航班,中途不需卸载的货物,应尽量远离舱门;中途需要卸载的货物应该靠近舱门放置,便于中途卸货装货方便,以节约装卸时间。

对于海鲜,鲜花和活体动物货物等对运输时间有需求的货物,也应尽量将其安排装载在离舱门近的槽位便于节省目的站机场机坪操作时间,便能提高其货物运输效率,减少损失。

总结一下,对于装载在联程航班里的集装器来说,一共有三种状态:一、联程,这类集装器会全程跟随着飞机从始发地到目的地,即使有中停也不会卸载。因此其倾向于远离舱门摆放,对卸载速度需求不高;二、直达,这类集装器在飞机的中转站卸载,并且没有第二段航程等待,因此对槽位离舱门的需求优先级处于第二位;三、中转,这类集装器还需要第二段的航空运输,但是并不会通过本航班运输,而是换乘。这时中转集装器有着最高的卸载速度需求,因为还有第二段的第二架飞机在等待着它的装载。简单的说,集装器跟随飞机时间越短,则应临近货舱门;跟随时间越长的,离舱门越远。在模型里考虑不同集装器航程类型时,配载员需要建立约束条件保障集装器放置在适当位置。

#03

智能系统的优势

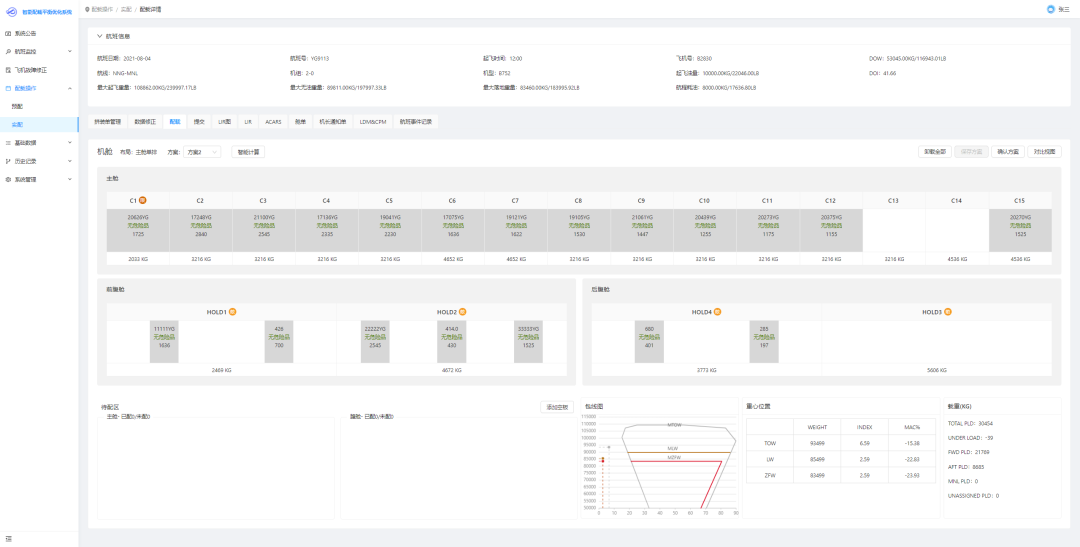

3.1 系统效率

在以往的人力配载中,即便是经验老道的配载员,对于只能装载个位数集装器的B737机型也需要5至10分钟的配载时间,装载着40至50个集装器的B747则可能更是需要长达一小时的人力配载。而通过智能配载系统,配载员们只需导入航班数据和待排的集装器数据,在配载页面内点击智能计算,几秒钟就得到B737在安全条件下最优的配载方案,同时生成配载报告所需的各项指标。这无疑是效率上的极大迈进,不仅仅是智能系统的高速计算,同时还能缩减培养经验丰富且老道的配载员的成本,即使是初学者也能快速上手进行配载。

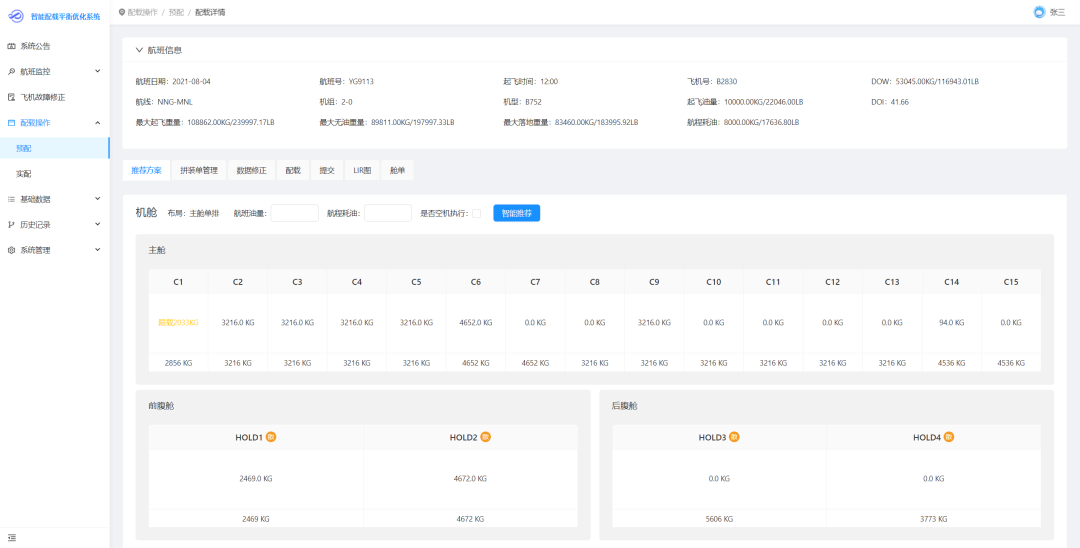

图 10 智能配载平衡优化系统的实际配载界面

在人力配载时,配载员们通常只计算实际重心位置,保证其不超过既定的安全重心范围。但在配载系统中,不仅是重心位置的优化,货物收益的优化也能纳入考虑。举个例子,当航空公司有20件运输收益各不相同的集装器需要从A地运输至B地,而货机只有9个可用槽位时,在不考虑散舱的情况下,共有 种不同的集装器排列方式。从中找出最优方案是人工难以实现的,但通过算法系统则可以很好的完成。

图 11 智能配载平衡优化系统的预先配载界面

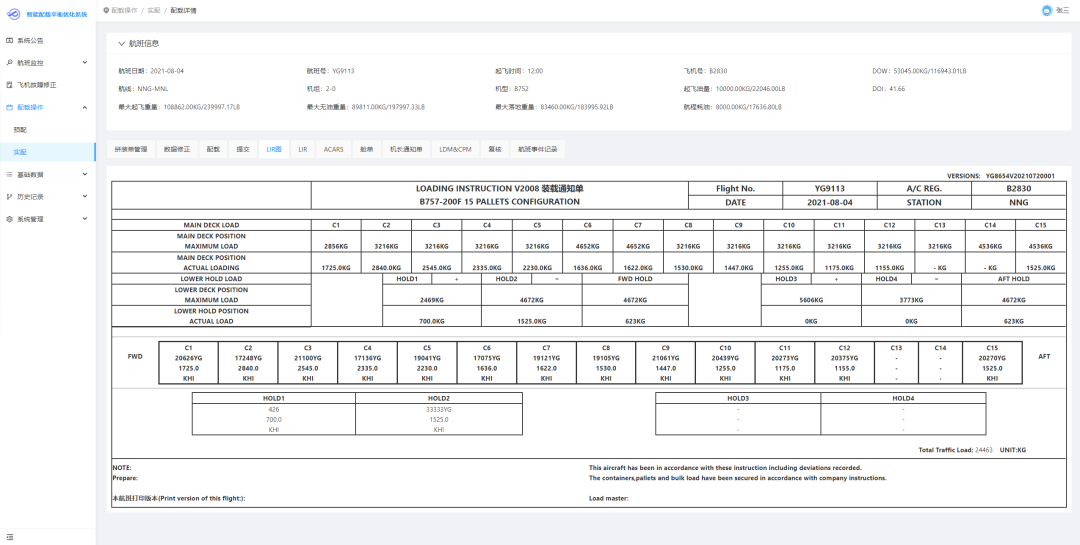

3.3 系统功能及输出

联程航班的优化是人力配载所难以做到的,因此以往配载员通常不会考虑联程的情况。然而在系统中,可以通过判别集装器的运输地点,将其纳入最优化考虑。如上文所述,先卸载的货物靠近舱门,后卸载的货物远离舱门。联程功能的考虑与加入大大促进了中转地装卸的效率,节约了人力成本。

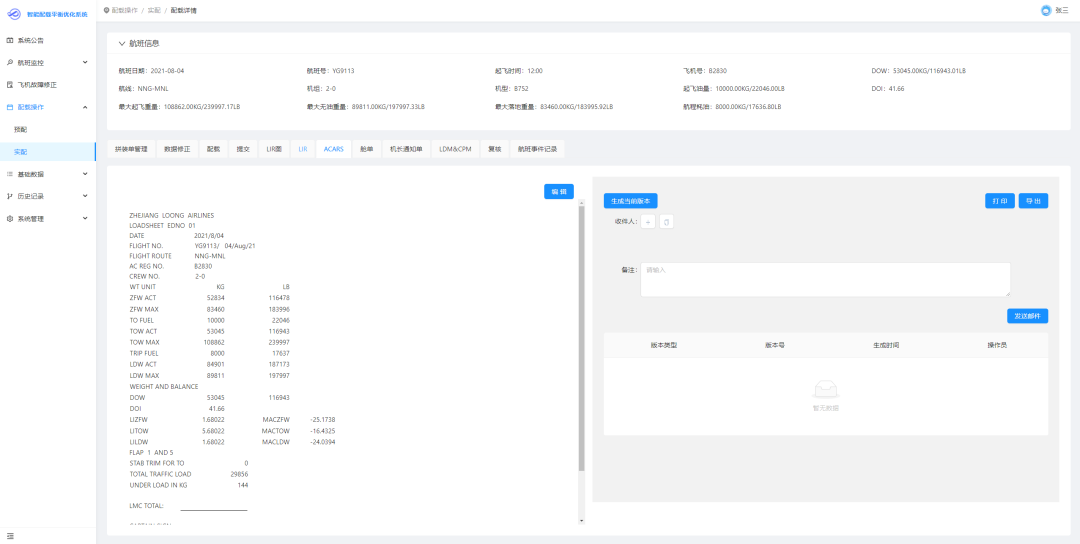

3.4 系统安全与稳定性

在配载问题第一篇中,我们介绍了手工配载平衡图。配载员通过计算得出的配载方案与指标需要手动输出,最终生成舱单、ACARS电报等需要给到例如装卸人员、机长的指标报告,而手动输入配载方案需要配载员非常细心,一不小心就容易输入错误,虽然通过复核可以提高准确度,但也会在一定程度上导致效率和安全性上的降低。而在经过充分检验试错的完善系统下,则基本上排除了这一类状况,保障了飞机的安全,提高了配载的稳定性。

图 12 智能配载平衡优化系统的装载通知单与ACARS电报生成界面

#04

结 语

本篇运用了运筹学的知识,对于飞机配载问题的建模做了详细的介绍与分析。此模型在槽位与集装器的对应性约束,槽位载重约束,飞机重量约束,飞机重心约束以及不同的业务场景下新增的特定约束都充分考虑到的情况下,同时最大化货物运输收益与最小化航油损耗。通过智能优化系统,将飞机配载的效率提高到了以往人力所不能达到的新高度。

参考文献

[1] http://www.xinhong.net/product_xfoc.html.

[2] https://aircargo.ups.com/en-US/aircraft.

[3] A W V , A J V , B K T , et al. Automatic air cargo selection and weight balancing: A mixed integer programming approach[J]. Transportation Research Part E: Logistics and Transportation Review, 2014, 65(2):70-83.

[4] Howard Slutsken., How Airlines Make Big Bucks From Cargo. 2018-11.

[5] Michael Cheng., Air Cargo: The difference between traditional airlines and integrated carriers. 2021-04-23.

[6] 地面保障服务部. 波音767-300BCF 载重平衡和地面操作培训教材. 顺丰航空. 2017

[7] 西安海航置业. 空运除了普货还有这些“特种”货物,你了解么!. https://www.sohu.com/a/199630710_99890008.

往期回顾

- 运筹于航音绕梁,决胜于云端之上! -

欢迎扫码 ╳ 关注我们

微信公众号|航音绕梁